A1706 Rongding building xinhua district shijiazhuang city hebei province Chine +86-311-68003825 [email protected]

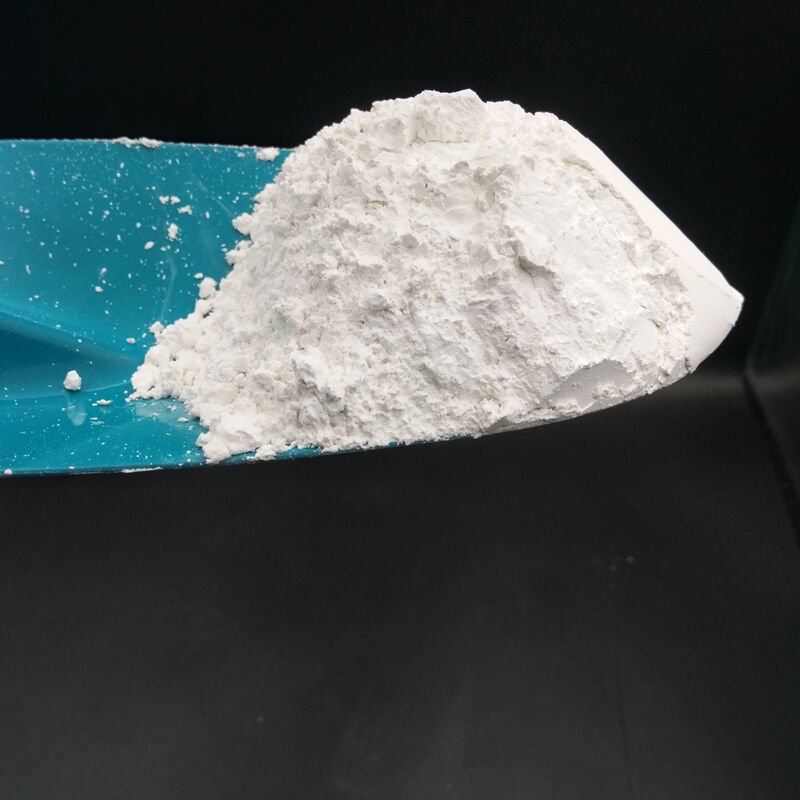

La bentonite de haute qualité sert de composant de base dans de nombreuses industries lourdes en raison de son importante capacité de gonflement à l'état humide. Ce matériau peut absorber environ dix fois son propre poids en eau, ce qui le rend très utile pour diverses applications. Lors des opérations de forage pétrolier et gazier, la bentonite contribue à maintenir la stabilité de ces trous profonds tout en évacuant les fragments de roche générés pendant le forage. Les fondeurs comptent sur les fortes propriétés agglomérantes de cette argile pour prolonger la durée de vie de leurs moules en sable. L'utilisation de bentonite de bonne qualité réduit effectivement les défauts de coulée de 15 à 20 pour cent par rapport aux options moins chères. Dans les usines de traitement du minerai de fer, la bentonite joue un autre rôle essentiel en tant qu'agent liant. Elle permet de produire des granulés homogènes qui restent intacts même lorsqu'ils sont exposés à des températures élevées atteignant jusqu'à 1200 degrés Celsius dans les fours, sans perdre leur intégrité structurelle.

Les usines de traitement de l'eau à travers le pays s'appuient sur la bentonite car elle adhère très bien aux particules. Cette argile élimine des substances nocives telles que le plomb et l'arsenic de l'eau potable, en retirant environ 85 à près de 92 pour cent de ces substances dangereuses. Pour les ingénieurs environnementaux qui traitent les eaux souterraines contaminées, la création de barrières à l'aide de boues de bentonite sodique permet souvent d'empêcher la propagation des polluants. La capacité de l'argile à retenir les particules chargées positivement la rend excellente pour assainir des sites pollués, car elle piège les toxines sans entraver l'action des bactéries utiles. Nous avons récemment assisté à des développements intéressants où le mélange de bentonite calcique avec d'autres matériaux a permis une gestion plus écologique des eaux de ruissellement, une pratique que de nombreuses villes commencent à intégrer dans leurs plans d'infrastructure verte.

Les efforts de décarbonation augmentent la demande de bentonite dans le recyclage des batteries lithium-ion, où elle capte 97 % des émissions de fluorures lors du traitement pyrométallurgique. Dans la construction, les géopolymères améliorés à la bentonite réduisent les émissions de CO liées au ciment de 30 à 40 %. Les bentonites modifiées à l'échelle nanométrique sont désormais adoptées pour le forage géothermique, offrant une résistance aux fractures supérieure de 18 % à 300 °C par rapport aux grades conventionnels.

La capacité de la bentonite à gonfler et à absorber les liquides joue un rôle important dans son efficacité pour les travaux d'étanchéité, la rétention des fluides et son action en tant qu'agent liant. Les produits de bentonite de haute qualité absorbent généralement cinq à dix fois leur propre poids lorsqu'ils sont immergés dans l'eau. Le matériau subit également une expansion significative, pouvant atteindre une taille jusqu'à quinze fois supérieure à sa taille initiale, ce qui permet de créer des joints étanches satisfaisants. Une étude publiée l'année dernière dans Applied Clay Science a mis en évidence un résultat intéressant concernant cette substance. Lorsque l'argile contient au moins 85 % de montmorillonite, elle gonfle environ 25 % plus rapidement par rapport aux options de qualité inférieure. Ceci a une grande importance pour des applications telles que les systèmes de revêtement de décharges, où une expansion adéquate est critique, ainsi que dans les opérations de forage pétrolier, où la bentonite fait partie du mélange de boue utilisé durant les processus d'extraction.

La capacité d'échange cationique indique essentiellement à quel point la bentonite sera réactive lorsqu'elle est utilisée dans les procédés de traitement des eaux usées et dans la fabrication de pastilles. Lorsque l'on examine les qualités supérieures à 80 meq pour 100 grammes (testées selon la méthode à l'acétate d'ammonium), ces matériaux ont tendance à offrir les meilleures performances en matière de retraitement des contaminants et de formation de pastilles durables. Selon des études publiées dans des revues scientifiques de premier plan en science des matériaux, les bentonites présentant des valeurs plus élevées de CEC peuvent réduire la quantité de liant de minerai de fer nécessaire d'environ 18 pour cent, tout en continuant de respecter les normes ISO 4700 requises en matière de résistance des pastilles. Une telle performance les rend particulièrement intéressantes pour des applications industrielles où comptent à la fois efficacité et qualité.

| Propriété | Seuil pour grade industriel | Norme de test |

|---|---|---|

| Montmorillonite | ≥75% | Analyse par diffraction des rayons X (ASTM D4318) |

| Quartz | ≤5% | Spectroscopie XRF |

| Matière organique | ≤1% | Perte au feu (LOI) |

Les impuretés telles que le quartz ou les carbonates compromettent la stabilité thermique dans les applications de fonderie, tandis qu'un excès de matière organique accélère la dégradation du fluide dans les environnements de forage.

La bentonite de première qualité atteint une viscosité supérieure à 30 cP dans des suspensions à 6 % selon les normes API 13A, assurant un transport efficace des déblais et une stabilité du puits. En coulée métallique, son comportement pseudoplastique permet une compaction dense du moule sans fissuration — réduisant les défauts de coulée jusqu'à 40 % par rapport aux liants synthétiques, selon le Journal de la fonderie métallique (2024).

Lorsqu'ils évaluent la qualité de la bentonite, les acheteurs industriels doivent vérifier plusieurs éléments : les systèmes de classification, les certifications appropriées et les données réelles de performance issues d'applications en conditions réelles. La plupart des fabricants sérieux s'alignent sur des normes internationales telles que l'API Spec 13A et l'ASTM C837 pour catégoriser leurs produits destinés à divers secteurs industriels. Ces normes ne sont pas simplement des chiffres arbitraires sur papier. Elles mesurent effectivement des caractéristiques importantes, telles que l'épaisseur de la boue (viscosité), le niveau de résistance à la pression (point de coulée) et la quantité de liquide perdue en fonctionnement (perte de fluide). Respecter ces paramètres fait toute la différence entre un fonctionnement optimal et des problèmes coûteux en forage ou en fonderie.

L'Institut américain du pétrole (API) et ASTM International imposent des protocoles d'essai rigoureux pour les applications industrielles. Par exemple, la bentonite certifiée par l'API doit produire un rendement minimum de 15 barils par tonne dans l'eau douce afin de pouvoir être utilisée comme fluide de forage.

Les laboratoires tiers utilisent des techniques avancées pour garantir la cohérence :

Un rapport de 2024 sur les normes des minéraux argileux a révélé que les fournisseurs utilisant ces méthodes ont réduit la variabilité entre lots de 62 % par rapport à ceux qui se fiaient uniquement à des contrôles de densité basiques.

Alors que la bentonite naturelle au calcium convient aux applications agricoles et à faible gonflement, la plupart des procédés industriels exigent des variantes activées au sodium pour une meilleure hydratation et dispersion. Les qualités transformées doivent être accompagnées d'une certification ISO 9001 détaillant les procédures d'activation et les rapports d'additifs afin de garantir la reproductibilité dans des opérations critiques telles que la fonderie et le traitement des eaux usées.

Les fournisseurs fiables offrent une traçabilité complète, de la mine à l'installation, et respectent les exigences en matière de fiches de données de sécurité (FDS). Ceux qui adhèrent à l'Initiative mondiale pour la durabilité des argiles réduisent les risques de contamination de 38 % et améliorent la fiabilité des livraisons pour des processus sensibles aux délais, tels que la pelletisation du minerai de fer.

Le bentonite sodique premium améliore la viscosité du fluide de forage de 30 %, créant des parois de puits robustes qui empêchent l'effondrement dans les formations argileuses (rapport IADC 2023). Les opérateurs utilisant de la bentonite de haute qualité réduisent le temps improductif de 25 %, avec des rendements de boue dépassant 90 barils par tonne dans les applications de forage directionnel.

Des essais industriels montrent que les systèmes liants riches en bentonite réduisent les défauts de coulée de 45 % dans la production de composants automobiles (AFS 2022). Cette amélioration provient de l'excellente stabilité thermique (jusqu'à 1 450 °C) et d'une résistance à la compression verte équilibrée (120–150 kPa), ce qui minimise l'adhérence du sable et la porosité gazeuse dans les moules ferreux.

Une bentonite de haute qualité augmente la résistance à la compression des pellets de 40 à 60 %, comme le montrent les études sur l'efficacité des hauts fourneaux. Les principaux producteurs utilisent des concentrations de bentonite comprises entre 0,5 et 0,8 % afin d'optimiser le débit des fours d'induration tout en maintenant la génération de poussière en dessous de 1 % pendant la manipulation.

Un exploitant nord-américain a réalisé une réduction de coût de 18 % dans les opérations du shale Marcellus en utilisant une bentonite sodique ultra-purifiée. Avec un indice de gonflement de 1 500 %, ce matériau a maintenu l'intégrité de l'étanchéité hydraulique pendant 12 mois après l'achèvement, surpassant les additifs conventionnels de 22 % en efficacité pour prévenir la fermeture des fractures.

De plus en plus d'industries se tournent vers la bentonite de haute qualité de nos jours dans le cadre de leurs approches de fabrication écologique, car elle ne contient pas de toxines et peut être réutilisée plusieurs fois. Des recherches publiées en 2025 par Sarypbekova et ses collègues ont révélé un résultat particulièrement impressionnant : utilisée comme sorbant, la bentonite a permis d'éliminer environ 94 % des métaux lourds présents dans les eaux usées sortant des usines. Cela aide indéniablement les entreprises à atteindre les objectifs d'économie circulaire dont tout le monde parle. De nos jours, de nombreux fabricants demandent spécifiquement de la bentonite sodique lorsqu'ils ont besoin de matériaux pour des membranes de décharge ou pour le nettoyage de sites contaminés. Pourquoi ? Parce que ce type particulier gonfle considérablement lorsqu'il est mouillé (au moins 28 mL pour 2 grammes) et ne réagit pas chimiquement avec la plupart des substances, ce qui le rend très efficace pour ce genre de tâches de protection environnementale.

Des méthodes de traitement améliorées, telles que le fraisage de précision et la modification organique, peuvent augmenter la CEC de la bentonite d'environ 15 à 20 pour cent. Les foreurs utilisent désormais des systèmes de surveillance en temps réel pour maintenir la viscosité du fluide stable, en restant dans une variation d'environ 2 %, même lorsqu'ils traversent des formations schisteuses difficiles. Une nouvelle tendance dans l'industrie concerne les nanocomposites de bentonite polymère qui montrent un potentiel en tant qu'améliorateurs de performance. Ces matériaux ont permis d'augmenter la résistance du moule lors des procédés de coulée métallique d'environ 34 %, tout en réduisant la quantité de liant nécessaire, selon des résultats récents du rapport Material Flexibility publié l'année dernière.

Les acheteurs visionnaires mettent en œuvre des systèmes de traçabilité basés sur la blockchain, ce qui a permis de réduire de 62 % les taux de rejet de matériaux dans les fonderies automobiles (Industrial Minerals Benchmark 2023).

Actualités à la Une

Actualités à la Une2025-12-21

2025-12-15

2025-12-05

2025-12-02

2025-12-01

2025-11-19