A1706 Rongding building xinhua district shijiazhuang city hebei province China +86-311-68003825 [email protected]

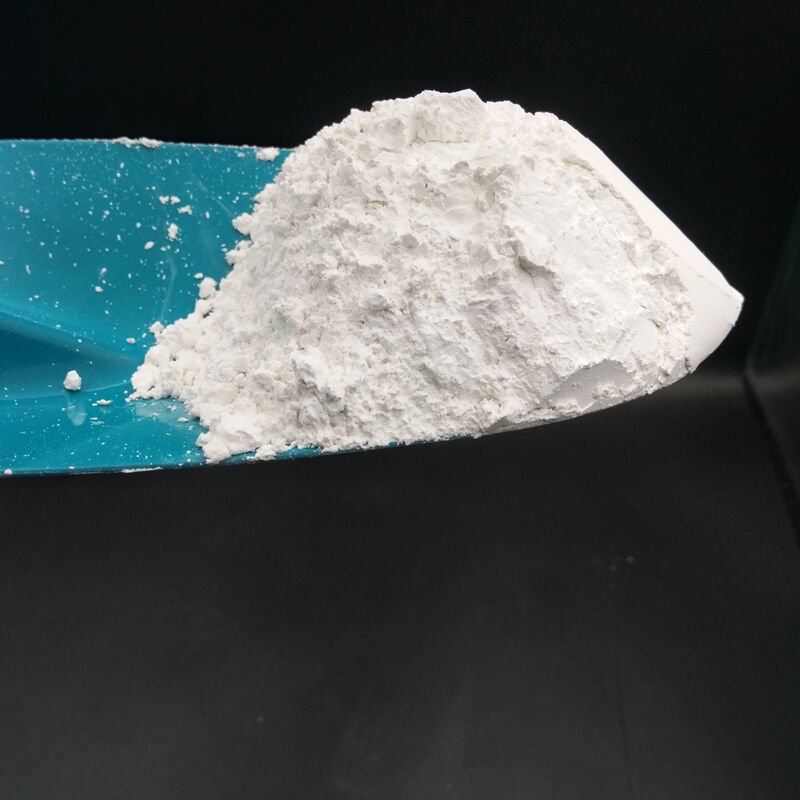

A bentonita de alta calidade serve como compoñente base en moitas industrias pesadas debido á súa grande capacidade de inflarse cando está húmida. Este material pode absorber uns dez veces o seu propio peso en auga, o que a fai moi útil para varias aplicacións. Ao traballar en operacións de perforación de petróleo e gas, a bentonita axuda a manter estables eses buratos profundos e, ao mesmo tempo, elimina todos os fragmentos de rocha que se xeran durante a perforación. Os traballadores de fundición confían nas fortes propiedades aglutinantes desta argila para facer que os seus moldes de area duren máis tempo. O uso de bentonita de boa calidade reduce realmente os defectos na fundición entre un 15 por cento e un 20 por cento en comparación con opcións máis baratas. Para as plantas de procesamento de minério de ferro, a bentonita desempeña outro papel fundamental como substancia aglutinante. Permite crear pélets consistentes que se manteñen unidos incluso cando están expostos a altas temperaturas dentro dos fogóns, que poden acadar os 1200 graos Celsius, sen perder a súa integridade estrutural.

As plantas de tratamento de auga de todo o país confían na bentonita porque adhirese moi ben. Esta arxila elimina substancias perniciosas como o chumbo e o arsénico da auga potable, retirando entre o 85 e case o 92 por cento destas substancias nocivas. Para os enxeñeiros ambientais que traballan con augas subterráneas contaminadas, adoitan crear barreras usando suspensións de bentonita sódica que evitan que os contaminantes se espallan máis. A capacidade da arxila para reter partículas con carga positiva fai que sexa ideal tamén para limpar zonas contaminadas, xa que atrapa as toxinas sen impedir que as bacterias beneficiosas realicen o seu traballo. Vimos recentemente desenvolvementos interesantes nos que a mestura de bentonita cálcica con outros materiais permitiu xestionar de xeito máis ecolóxico a escorrentía de augas pluviais, algo que moitas cidades están comezando a adoptar como parte dos seus plans de infraestrutura verde.

Os esforzos de descarbonización están incrementando a demanda de bentonita no reciclaxe de baterías de ións de litio, onde captura o 97% das emisións de flúor durante o procesamento pirrometalúrxico. Na construción, os geopolímeros mellorados con bentonita reducen as emisións de CO derivadas do cemento nun 30–40%. Os bentonitas modificados a nano xa se están adoptando na perforación xeotérmica, amosando unha resistencia a fracturas 18% maior a 300°C que as calidades convencionais.

A capacidade da bentonita de inchar e absorber líquidos xoga un papel importante na súa eficacia en traballlos de sellado, retención de fluídos e como aglutinante. Os produtos de bentonita de alta calidade adoitan absorber entre cinco e dez veces o seu propio peso cando se os sumerxe en auga. O material tamén se expande significativamente, ás veces chegando a crecer ata quince veces o seu tamaño orixinal, o que crea os sellados estancos que necesitamos. Unha investigación publicada o ano pasado en Applied Clay Science atopou algo interesante sobre este material. Cando a arxila contén polo menos un 85% de montmorillonita, incha aproximadamente un 25% máis rápido en comparación con opcións de menor calidade. Isto ten bastante importancia en aplicacións como os sistemas de revestimento de vertedoiros, onde a expansión axeitada é fundamental, así como nas operacións de perforación de petróleo, onde a bentonita forma parte da mestura de lodo utilizada durante os procesos de extracción.

A capacidade de intercambio catiónico indica basicamente o grao de reactividade do bentonite cando se usa en procesos de tratamento de augas residuais e na fabricación de pelotas. Cando analizamos graos superiores a 80 meq por 100 gramos (probados mediante técnicas de acetato de amonio), estes materiais tenden a ter un mellor desempeño na eliminación de contaminantes e na creación de pelotas duradeiras. De acordo con estudos publicados en revistas científicas líderes en ciencia dos materiais, os bentonites con valores máis altos de CEC poden reducir a cantidade de aglutinante de minería de ferro necesaria nun 18 por cento, mentres continúan cumprindo as normas ISO 4700 requiridas para a resistencia das pelotas. Este tipo de desempeño fainos especialmente atractivos para aplicacións industriais nas que importan tanto a eficiencia como a calidade.

| Propiedade | Límite industrial | Estándar de Proba |

|---|---|---|

| Montmorilonita | ≥75% | Análise por difracción de raios X (XRD) (ASTM D4318) |

| Cuarzo | ≤5% | Espectroscopía de RX |

| Materia orgánica | ≤1% | Perda ao ignición (LOI) |

Impurezas como o cuarzo ou os carbonatos comprometen a estabilidade térmica en aplicacións de fundición, mentres que o exceso de materia orgánica acelera a degradación do flúido en ambientes de perforación.

A bentonita de primeira categoría alcanza unha viscosidade de máis de 30 cP en suspensións ao 6% segundo as normas API 13A, asegurando un transporte eficaz dos detritos e estabilidade do pozo. Na fundición de metais, o seu comportamento pseudoplástico permite unha compactación densa do molde sen fisuras—reducindo os defectos na peza fundida ata en un 40% en comparación con aglutinantes sintéticos, segundo o Metalcasting Journal (2024).

Ao analizar a calidade da bentonita, os compradores industriais deben comprobar varias cousas: sistemas de clasificación, certificacións axeitadas e datos reais de rendemento en aplicacións do mundo real. A maioría dos fabricantes serios ceñen aos estándares internacionais como API Spec 13A e ASTM C837 ao clasificar os seus produtos para diferentes industrias. Estes non son só números aleatorios en papel. As especificacións miden características importantes como a espesor da leiva (viscosidade), o tipo de resistencia á presión que ofrece (punto de fluencia) e cantos líquidos se perden durante o funcionamento (perda de flúido). Facer isto correctamente marca toda a diferenza entre operacións sinxelas e problemas costosos nas perforacións ou nas operacións de fundición.

O Instituto Americano do Petróleo (API) e ASTM Internacional aplican protocolos rigorosos de probas para aplicacións industriais. Por exemplo, a bentonita certificada pola API debe producir un mínimo de 15 barrís por tonelada en auga doce para cualificarse para uso como fluido de perforación.

Laboratorios independentes empregan técnicas avanzadas para asegurar a consistencia:

Un informe de 2024 sobre Normas de Minerais de Arxila descubriu que os fornecedores que usan estes métodos reduciron a variabilidade entre lotes nun 62 % en comparación cos que se baseaban exclusivamente en comprobacións básicas de densidade.

Aínda que a bentonita de calcio natural é axeitada para aplicacións agrícolas e de baixa expansión, a maioría dos procesos industriais requiren variantes activadas con sodio para lograr unha mellor hidratación e dispersión. As calidades procesadas deben ir acompañadas dunha certificación ISO 9001 que detalle os procedementos de activación e as proporcións de aditivos para garantir a reprodutibilidade en operacións críticas como a fundición de metais e o tratamento de augas residuais.

Os fornecedores fiábeis proporcionan trazabilidade completa desde a mina ata a instalación e cumpren cos requisitos de fichas de datos de seguridade (SDS). Os que se adhiran á Iniciativa Global de Sostibilidade do Barro reducen os riscos de contaminación nun 38 % e melloran a fiabilidade na entrega para procesos sensibles ao tempo, como a peletización de minério de ferro.

O bentonita de sodio premium mellora a viscosidade do fluído de perforación nun 30%, creando paredeis de pozo robustas que prevén o colapso en formacións de xisto (Informe IADC 2023). Os operadores que usan bentonita de alta calidade reducen o tempo non produtivo nun 25%, con rendementos de suspensión que superan as 90 barrís por tonelada en aplicacións de perforación direccional.

Os ensaios industriais amosan que os sistemas aglutinantes ricos en bentonita reducen os defectos de fundición nun 45% na produción de compoñentes automotrices (AFS 2022). Esta mellora débese á excelente estabilidade térmica (ata 1.450 °C) e á resistencia á compresión en verde equilibrada (120–150 kPa), que minimizan a adhesión de arela e a porosidade por gas en moldes ferrosos.

A bentonita de alta calidade aumenta a resistencia á compresión dos pélets en un 40–60%, segundo mostran estudos sobre a eficiencia dos altos fornos. Os principais produtores utilizan concentracións de bentonita do 0,5–0,8% para maximizar o rendemento dos fornos de induración mentres manteñen a xeración de po por debaixo do 1% durante o manexo.

Un operador norteamericano conseguiu unha redución de custos do 18% nas operacións no xisto Marcellus grazas ao uso de bentonita sódica ultra purificada. Cun índice de expansión do 1.500%, o material manteu a integridade do sellado hidráulico durante 12 meses despois da finalización, superando en un 22% aos aditivos convencionais na prevención do peche das fracturas.

Cada vez máis industrias están recorrendo á bentonita de alta calidade nos últimos tempos como parte dos seus enfoques de fabricación ecolóxica, xa que non contén toxinas e pode reutilizarse varias veces. Unha investigación publicada en 2025 por Sarypbekova e colaboradores amosou algo realmente impresionante: cando se usan como sorbentes, os materiais de bentonita conseguiron eliminar arredor dun 94 por cento dos metais pesados das augas residuais procedentes das fábricas. Isto axuda sen dúbida ás empresas a avanzar cara os obxectivos de economía circular dos que todos falan. Hoxe en día, moitos fabricantes solicitan expresamente bentonita sódica cando necesitan materiais para revestimentos de vertedoiros ou para limpar lugares contaminados. Por que? Porque este tipo en particular infla bastante ao estar húmido (pelo menos 28 mL por 2 gramos) e non reacciona quimicamente coa maioría das substancias, o que a fai moi eficaz para este tipo de tarefas de protección ambiental.

Métodos de procesamento mellorados, como o fresado de precisión e a modificación orgánica, poden aumentar a CTC da bentonita en aproximadamente un 15 a 20 por cento. Os perforadores agora usan sistemas de monitorización en tempo real para manter a viscosidade do fluído estable, manténdose dentro dunha variación de arredor do 2 por cento incluso ao traballar a través de formacións de xistos difíciles. Unha nova tendencia na industria implica os nanocompósitos de bentonita con polímeros que amosan ser prometedores como potenciadores de rendemento. Atopouse que estes materiais aumentan a resistencia do molde durante os procesos de fundición de metais en aproximadamente un 34 por cento, ademais de reduciren a cantidade de aglutinante que debe usarse segundo achegas recentes do Informe de Flexibilidade de Materiais publicado o ano pasado.

Os compradores previsores están implementando sistemas de seguimento habilitados por blockchain, que reduciron as taxas de rexeitamento de materiais en 62% nas fundicións automotrices (Industrial Minerals Benchmark 2023).

Novas de última hora

Novas de última hora2025-12-21

2025-12-15

2025-12-05

2025-12-02

2025-12-01

2025-11-19